外観検査とは?作業における注意点や現場の改善策について解説

投稿日:2022/3/4

外観検査とは検品の一種で、品質管理のためにとても重要な工程です。本記事では実際に外観検査を現場で管理している方や外観検査工程の機械化やアウトソーシングを検討している方向けに以下について詳しく書いています。

- 外観検査の作業における注意点

- 外観検査においてヒューマンエラーを減らすための解決策

- 機械化とアウトソーシングの比較

本記事をご覧いただくことで外観検査に対する理解が深まり、すぐにミスやコストを減らすための試みに着手することができます。

1. 外観検査とは?

外観検査とは製品の見た目が基準を満たしているかを機械や人間によって判断する検品作業の一種です。

関連記事:検品作業の最適な管理とは?|企業が抱える問題の解決方法を紹介

1.1. 外観検査の目的

外観検査の大きな目的は以下のような見た目が悪い製品を発見し、最終消費者に届かないようにすることです。ブランドイメージやクレーム件数の削減につながる重要な工程だと言えます。

- 1.ボタンの取れた洋服

- 2.ヒビが入った電化製品

- 3.キズがある自動車

- 4.ブランドロゴの欠けや印刷ずれ

2種類の外観検査

外観検査には製造ライン内で行うインライン検査と製造ライン外で行うオフライン検査の2種類があり、それぞれで目的もやり方も若干異なります。

- インライン検査の目的:製造ラインを止めずにスムーズに外観検査を行う

- オフライン検査の目的:様々な項目で詳細な検査を行い、不良品の検査漏れが一切出ないようにする

インライン検査は以下の理由から、外観検査装置やAIを用いた機械による検査がよく行われています。

- 機械の方が検査のスピードや量など効率性に優れている

- ゴミや雑菌といった異物が混入するリスクを減らせる

- 人間の作業するスペースを確保しなくてよくなる

一方で、オフライン検査では以下の理由から人間の目による目視検査が比較的多く行われています。

- 機械よりも多くの項目について精緻に見ることができる

- 機械では見つけづらいキズや異物を人間の目でなら見つけられる

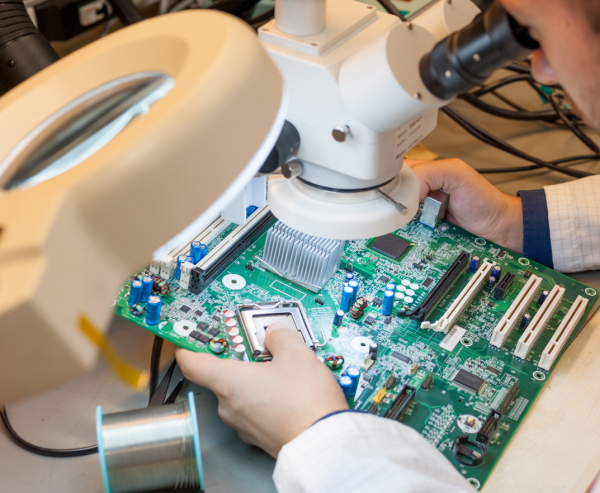

1.2. 目視検査とは

機械での外観検査が普及してきている一方で、機械では判定しづらい微細な汚れや傷・印字のスレがあったり検査項目が多かったりする場合もあります。そうした場合は製造ラインの外で人間の目による目視検査が行われます。

目視検査における事前準備

目視検査は見た目が悪いものを弾くというシンプルな工程ですが、人によって感性が異なるため作業の手順や項目・基準を明示する必要があります。そのため、作業の前に予め準備するものが以下の基準書と限度見本です。

基準書は主に以下で構成されています。

- 検査項目

- 検査員に求める技能レベル

- 検査方法

- 管理図

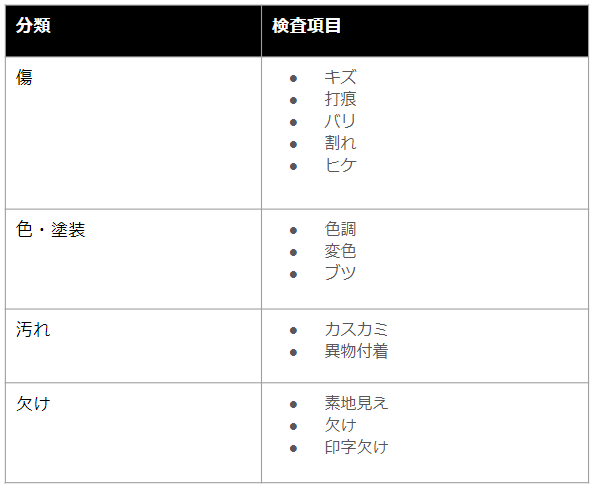

外観検査の検査項目は対象製品の特性や素材によって大きく変わります。例えば樹脂部品・金属部品における代表的な検査項目は以下です。

検査する製品によっては専門技能が要求されることもあり、その場合資格取得者や経験者を指定する必要があります。また、検査頻度や検査サンプルの選び方などについて検査方法としてまとめたり、管理図によって統計的に工程の安定状態を見極めたりすることで外観検査の工程を管理しやすくなります。

次に、検品をする際に不良品か良品かを判断する基準となる限度見本です。検査業務では、「判断に迷う」というのが検査員の生産性を下げる要因になります。限度見本や標準見本を生成することで、作業を効率化できます。

弊社では限度見本に加えて、以下のような形で頻出する不良項目ごとに不良品を仕分けする箱を置いています。

目視検査を行う作業環境

基準書と限度見本を準備した上で、作業環境を整備する必要があります。例えば以下の環境ではヒューマンエラーが起きやすくなります。

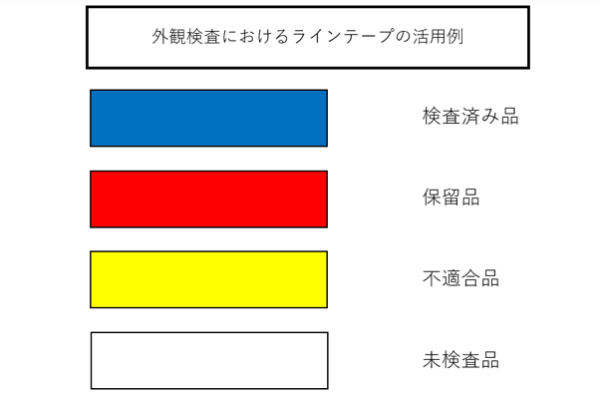

- 未検査品、完了品、保留品、不良品の置場が決まっていない

- 保管場所と作業場所の区別がわからない

- 作業台のライトが明るすぎる/暗すぎる

- 作業スペースが散らかっている

ラインテープを用いて動線を明確にしたり作業場所を区切ったりすることで未検査品と完了品の混同を避けることができます。また、検品作業用のライトを使用し、こまめな整理整頓を心がけることでエラーが起きにくい現場環境になります。

目視検査の流れ

目視検査は以下の流れで行われます。

- 1.検品対象となる製品と、不良品の見本が届く

- 2.検査項目と検査の流れの手順書を見ながら検品を行う

- 3.不良品の疑いがある製品を見つけたら見本と照らし合わせ、判断が難しい場合には熟練作業員や上長に相談する

- 4.2→3の工程を繰り返し、全ての検品を終える

1.3. 機械による外観検査とは

混入物を排除したり、センサーによって識別しやすい汚れや傷を判別したりする場合には、外観検査装置の導入によって検品作業を自動効率化することができます。また、製造ラインを止めずに行うインライン検査が可能です。

導入前に必要な準備

機械を導入する場合、以下のどちらかを予め準備する必要があります。

- 定量的な不良品の基準

- 大量の不良品データ

AIを用いない外観検査装置の場合、限度の基準を機械に入力してそれ以上の傷や汚れがあるものを弾くように設定する必要があります。一方でAIを導入する場合は不良品の画像と良品の画像を大量に学習させて、自動で判定する学習モデルを構築・テストするという手順が求められます。

これらの準備は試用→検証→改善のサイクルを回す必要があるため手間がかかりますが、一度安定的な作業ができるようになれば定期的な機械設備の点検や抜き打ち品質チェックのみで運用できるようになるためコストを低く抑えられます。

2. 外観検査で発生する問題の原因と対策

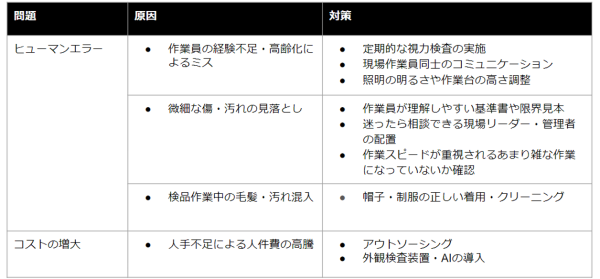

2.1. 目視検査の場合

目視検査は人間が作業するため、ヒューマンエラーやコストの増大といった問題が発生することがあります。以下に原因と対策をまとめました。

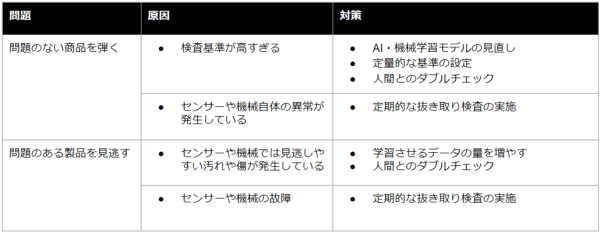

2.2. 機械による検査の場合

機械による検査では人間とは異なる要因でエラーが発生することがあります。

機械の導入によって生じるトラブルを考慮すると人間とのダブルチェック体制も導入の過程では必要です。いきなり完全な機械化を目指すのではなく、まずは問題のある製品を完璧に弾く状態を目標にしましょう。

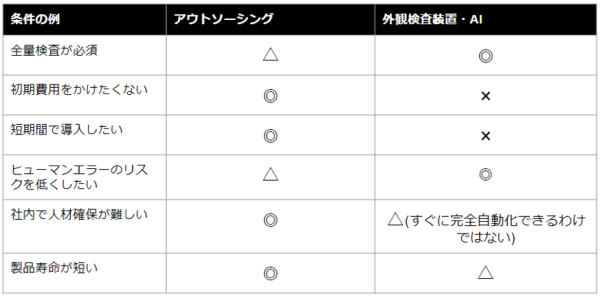

3. アウトソーシングと機械化の比較

アウトソーシングと機械化はどちらも、外観検査を自動効率化したり、外部化してコストやリスクを下げたりといった効果を期待できます。一方で異なるメリット・デメリットがあるため一概に良し悪しを決められるものではなく、求める条件から選ぶ必要があります。

3.1. アウトソーシングのメリットと注意点

アウトソーシングのメリット

外観検査をサービスとして展開している企業に依頼することで以下を実現できます。

- 経験値がある外観検査のプロに依頼できる

- 人材確保のコストを抑えられる

- 手間がかかる限度見本の作成を部分的に外部化できる

- 管理業務や付帯業務にかかる時間が減り、社内の管理職の残業時間を削減できる

アウトソーシングの注意点

アウトソーシングは人間が作業し、外部への業務委託であるために以下の注意点が存在しています。

- ヒューマンエラーのリスクをゼロにできない

- 社内に経験値を蓄積できない

- アウトソーシング先が倒産したり作業品質が低下したりすると出荷が遅れるリスクを負う

- 全数検査が必要な場合、配送コストや時間的なコストが嵩む

3.2. 機械化のメリットと注意点

機械化のメリット

外観検査装置やAIを導入することで以下のメリットを得られます。

- 長期的なコストを下げられる

- 製造ラインを止めずに外観検査ができる

- 全量検査をスピーディにできる

機械化の注意点

一方で機械化には以下のリスクが存在しています。

- 商品の素材や特性によってはセンサーで傷や欠陥を見つけるのが難しい

- 新製品が開発され、製造ラインが変わると機械が適切に作業できなくなったり再度設定が必要になったりする場合がある

- 初期費用が高く回収できるまでに時間がかかる

3.3. 比較のまとめ

外観検査作業の機械化やアウトソーシングを検討する条件によって比較すると以下のようにまとめられます。

4. まとめ

本記事では外観検査の作業を行うために必要な準備や発生しやすい問題の原因と対策についてご説明しました。また、アウトソーシングと機械化、それぞれのメリットとデメリットを比較してどんな場合にそれぞれが適しているかについても解説しました。是非本記事を参考に外観検査の管理や効率化に取り組んでみてください。

弊社にアウトソーシングのご依頼を検討されている方は、是非こちらからお問い合わせください。以下の製品の検品に関して豊富な知見と実績を有しております。

- 樹脂成型品

- 自動車部品

- アルミダイカスト

- カメラパネル等の子部品

- プラスチック製品

- ゴム製品

- 電装部品

上記カテゴリに属さない製品に関しても是非一度ご相談ください。