検品作業の最適な管理とは?|企業が抱える問題の解決方法を紹介

投稿日:2022/2/1

検品と一口に言っても確認する項目は多岐にわたり、人間が目でチェックしたり、ハンディを使ってバーコードを読み取ったりと様々な作業が存在しています。本記事では検品作業の効率化・エラーの削減に取り組んでいる方や現場で検品工程の管理を担っている方向けに以下について詳しく述べています。

- 検品作業の目的

- 検品の具体的な作業の流れ

- 検品作業で起きる問題の解決法

- アウトソーシングと機械化の比較

本記事をご覧いただくことで「今現場で起きている問題を解決するために何をすればよいのか」「検品作業に従事するために大事なことは何か」がおわかりいただけます。

1. 検品とは?

検品とは、商品の品質や数量、品目を作業員や機械によって確認するものです。主に入荷後と出荷前の2回実施され、発注した製品が注文通りに届いているか、お客様の品質基準を満たしているかを確認してスムーズに次の工程や配送先に渡すための重要なパートとなっています。

1.1. 検品の目的

製造業

製造業において、検品とは主に製品の品質を保証するために行うものです。適切な原材料や部品が納入されているか確認し、安定的に高品質な製品を出荷できる体制を整えて顧客によい製品を届けて満足してもらうことが目的になります。検品が不十分だと以下の製品がそのまま納品先やお客様の手元に届くことになり、クレームにつながります。

- 正常に動作しない機械

- 異物が混入した食料品

- キズやシミがある家具

- 適切な数量に満たない商品

製造〜出荷までの流れは以下の通りです。

物流業

物流拠点において検品とは主に数量や品目、配送先を確認するものです。以下を見落としてしまうと、住所や数量が誤ったまま最終ユーザーに届いてしまうため注意が必要です。

- 住所や宛先の記入漏れ

- 箱のへこみ・キズ

- 商品の数量

- バーコードの貼り間違い

物流における検品の流れは以下の通りです。

開梱して中の商品に不具合がないか確認することは基本的にありませんが、組み立てやタグ付けなどの流通加工を行っている場合には製造業と同様、出荷前に機能や見た目の検品を実施します。

1.2. 検品作業の種類

検品作業には主に以下の4種類があります。外観検査や作動検品、混入検品は製造業における最終チェックとして行われています。また、数量検品は製造業でも行われていますが、物流拠点における出荷ミスの確認として実施されることが多いです。

- 外観検査

- 混入検品

- 作動検品

- 数量検品

外観検査

外観検査とは文字通り外観から製品の汚れや傷・塗装はげなどを確認する検査のことです。

【検査対象の例】

- 金属製品の塗装のはげ

- 食料品の色素沈着

- 洋服のボタン・縫製の乱れ

関連記事:外観検査とは?作業における注意点や現場の改善策について解説

混入検品

混入検品とは、不純物や規格外品の混入がないかを確認する検査です。異物の混入は企業のブランドイメージを大きく傷つけるため、全数検査が望ましいです。

【検査対象の例】

- 食品に混入した虫やごみ

- 部品に付着したごみ

- フィルムに張り付いたほこりや髪の毛

- 衣服に混入した針

作動検品

作動検品とは、主に電化製品においてきちんとマニュアル通りに動作するかを検証する検査です。

【検査対象の例】

- 携帯アプリの動作

- 電化製品のスイッチ

- リモコン操作の動作

数量検品

数量検品とは、特に入荷した商品に関して品目や数量に誤りがないか確認する作業です。

【検査対象の例】

- 倉庫に搬入される製品全般

- 長距離の引っ越しにおける家財

- 薬局における医薬品

2. 具体的な検品作業の流れ

外観検査や混入検品、作動検品、数量検品それぞれで作業の流れや発生しやすいミスも変わってきます。

2.1. 外観検査の流れ

外観検査では、センサーが識別しづらい汚れ・キズを人間が目で見て検査しています。以下の流れで行われます。

- 1.検品対象となる製品と、不良品の見本が届く

- 2.検査項目と検査の流れの手順書を見ながら検品を行う

- 3.不良品の疑いがある製品を見つけたら見本と照らし合わせ、判断が難しい場合には熟練作業員や上長に相談する

- 4.2→3の工程を繰り返し、全ての検品を終える

2.2. 混入検品の流れ

混入検品では機械と人間の共同作業で異物の除去を行います。

- 1.検品対象をセンサーに通す

- 2.機械が見つけた異物を取り除く(機械がエアーで弾き飛ばす場合と人間が取り除く場合があります)

- 3.目視で異物の混入がないかダブルチェックする

- 4.混入していた異物を取り除く

- 5.1→4を繰り返して全ての検品を終える

2.3. 作動検品の流れ

作動検品ではマニュアル通りに作業を行い、正常に動作するか確認しています。

- 1.検品対象となる製品と、マニュアルが届く

- 2.検査項目と検査の流れを確認しながらエラーが発生せずに正しく機械が動作するか検品を行う

- 3.不良品の疑いがある製品は弾き、判断が難しい場合には熟練作業員や上長に相談する

- 4.2→3の工程を繰り返し、全ての検品を終える

2.4. 数量検品の流れ

既に箱や容器に詰められている場合は貼られているバーコードを読み取って作業する場合が多いです。一方で箱に詰められない商品や小売業において取扱いに注意が必要な商品の場合には1つ1つリストと照らし合わせて人間が確認する場合もあります。

以下は入荷した箱から商品を取り出して検品する流れになります。1→2→3によって1つの箱の検品が完了します。

- 1.箱に貼られているバーコードを読み取り、中に入っている商品の情報を読み取る

- 2.商品のバーコードを読み取りながらエラーがないか確認する

- 3.エラーが起きた箱をラインから弾き、上長に報告する

- 4.1→2→3を繰り返す

3. 検品で発生する問題と解決法

検品において企業が抱える悩みの代表例は以下です。

- 検品ミスが多発している

- 検品作業にかかるコストが大きい

3.1. 検品ミスが発生する要因と解決策

作業員の高齢化

作業員の高齢化により、細かな傷や色の変調が見えなくなる場合があります。

解決策としてはベテラン作業員には豊富な経験値があるため、微妙な判断における他の作業員の相談役や新人作業員への指導を担当するなどリーダー的な役割にシフトしていくのが望ましいです。また、定期的に検査員の視力確認を実施することで未然にミスを防ぐことができます。

作業員同士でのコミュニケーション不足

特に入れ替わりが激しく、ベテラン作業員が不在の現場では作業員同士で意思疎通する習慣がなかなか形成されません。1人では判断しづらい微妙な事例においても相談できないため、問題ないと判断してしまう傾向が強くなります。

まずは管理者が作業員と積極的にコミュニケーションを取ることが重要です。管理者を中心に作業員がコミュニケーションを取り始めるようにすれば、判断が難しい場合にも報告があがるようになり、作業員の中にも定着してくれる人が現れます。また、問題発生時のルールやレポートラインを明文化することで上長が不在でも適切な対処ができるようになります。

人手不足

人手が足りていない現場では1人にかかる作業負担が多くなり、スピード重視の検品体制や残業時間の超過などの問題が発生します。こうした現場は不良品の見落としが発生しやすくなるだけでなくさらなる退職者を生む土壌になります。

特に過疎化している地方や中小規模の工場・倉庫では賃金を上げて応募者を増やしたり宣伝広告費を増やして人手を確保するといったことが難しいため、アウトソーシングや機械化によって足りない人的リソースを補うことが現実的です。

3.2. 検品作業にコストがかかる要因と解決策

閑散期の存在

製品によっては閑散期と繁忙期がはっきりしています。そうすると、繁忙期に必要な人手が集まらない・閑散期に余剰の人員が発生するという2つの問題が発生します。結果的に、繁忙期に高いコストで作業員を雇ったり閑散期に余剰人員にも給与を出したりするため、コストが余分にかかります。

繁忙期にはアウトソーシングを利用して働き手を確保したり、機械化によって検品作業を無人化したりすることで閑散期に対処できます。

機械化の初期導入コスト

検品作業を自動化するためのシステムの導入には、初期費用とデータの準備が必要です。もちろん、移行できれば自動効率化されるため長期的なコストダウンにつながるのですが、最初は本当に正確に検品できているか確認するため人間とのダブルチェックが必要になり、コストがかかります。

初期投資をどれくらいで回収できるのか・アウトソーシングとの比較など複数の視座から検討することが重要です。AIがトレンドワードになっていますが、必ずしも全ての場合に機械化がベストな選択肢ではありません。

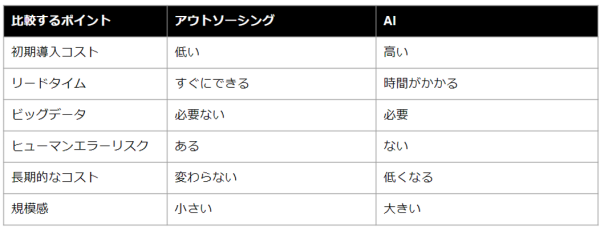

4. 機械化とアウトソーシングの比較

機械化やアウトソーシングによる検品作業の外部化がうまくいくと、検品ミスを減らしてコストも低く抑えることができます。

4.1. アウトソーシングのメリットと注意点

メリット:アウトソーシングによって高品質な検品作業を低コストで実施できる

弊社などのアウトソーシングを請け負う会社に依頼することで、検品作業にかかるコストを削減することができます。質の高い外注先を見つけられれば、以下のメリットが享受できます。

- 熟練の作業者が対応することで品質の安定化に繋がる

- トータルコストの削減につながる

- 管理コスト

- 残業時間のマネジメント

- 検品作業に関わるリスクのマネジメント

- 納期の安定化

- 検品以外の梱包や仕分け作業

- 余剰となった人的リソースを他の業務に移行できる

- これまで検品作業に使用していたスペースを他の作業に使用できる

注意点:アウトソーシング先の選定には注意が必要である

アウトソーシングはメリットも多く、手軽に導入することができますが以下のリスクや手間もあります。信用できる取引先を見つけることが重要です。

- 人間の作業なのでヒューマンエラーが有り得る

- 大量の検品をする場合には費用対効果が低くなる場合がある

- アウトソーシング先が倒産すると、次の依頼先を見つけるのが大変

- アウトソーシング先の検品作業が高品質か定期的に確認する必要がある

4.2. 機械化のメリットと注意点

メリット:機械化によって低コストで安定的な検品が実施できる

近年では高精度なセンサーの開発やAIによる異常検知技術の進展により検品作業の自動化が進んでいます。

- 長期的なコストを低く抑えられる

- 大規模な検品を効率よく行える

- 繁忙期や閑散期関係なく作業できる

- ヒューマンエラーの心配がない

注意点:機械化では費用対効果が見込めないこともある

機械では認識しづらい細かな傷やへこみ、電化製品の動作確認などは人間が作業した方が費用対効果に優れている場合もあります。

- データの収集など導入までのリードタイムが必要

- 初期費用がかかる

- 大きな機械を置く場所が必要になる

- これまでに発見した不良品のデータが大量に必要とされる

- 機械では見つけづらいキズや汚れもある

- 機械の精度が高すぎて規格内でも問題がある製品だと判定される場合がある

4.3. 比較のまとめ

以上のメリットとリスクを踏まえて、アウトソーシングとAIを比較しました。

以下の結論を導くことができます。

- 大規模なメーカーで、検品対象が多かったり全量検品が必要だったりする場合はAIを導入した方がよい

- 中小規模のメーカー、もしくは全量検品をする必要がない商材を扱っている場合はアウトソーシングを活用して事業のコアバリューを強化したほうがよい

- 不良品や規格外品のデータ収集に時間がかかりそうな場合には短期間で立ち上げ可能なアウトソーシングを活用したほうがよい

5. まとめ

本記事では検品の具体的な作業や、検品作業において問題が起きた場合にはどのように解決するべきかご説明しました。また、アウトソーシングと機械化、それぞれのメリットとデメリットを比較してどんな場合にそれぞれが適しているかについても解説しました。是非本記事を参考に検品作業の管理・効率化に取り組んでみてください。

弊社にアウトソーシングのご依頼を検討されている方は、是非こちらからお問い合わせください。以下の製品の検品に関して豊富な知見と実績を有しております。

- 樹脂成型品

- 自動車部品

- アルミダイカスト

- カメラパネル等の子部品

- プラスチック製品

- ゴム製品

- 電装部品

上記カテゴリに属さない製品に関しても是非一度ご相談ください。