不良流出を防ぐ!目視検査の見逃し対策とは?

投稿日:2024/6/17

目視検査とは、製品や素材が定められた基準を満たしているか人の目で確認する方法です。市場への不良流出を食い止めるために大切な工程ですが、人の感覚に頼る検査方法なのでヒューマンエラーによる見逃しが発生しがちです。この記事では、見逃しを防ぐ効果的な対策をお伝えします。

弊社では、製造・組立・加工・検査等の製造請負サービスを提供しています。この記事は目視検査事業の経験がベースとなっていますので、ぜひご参考にしていただければ幸いです。

1. 目視検査とは?

目視検査とは、人の目で製品や素材の不良を見つける検査方法です。このような人間の五感(視覚・聴覚・味覚・嗅覚・触覚)に頼る検査を官能検査といい、目視検査はその中で最も一般的に用いられています。また、目視検査は製品の見た目(外観)をチェックする外観検査に含まれます。

最近では機械を利用した外観検査が一般化しつつありますが、機械では判定しづらい細かな汚れやキズ、異物付着がある場合や不良項目が多い場合には、人の目に頼った目視検査が行われます。

1.1. 目視検査の目的

目視検査の目的は以下2点です。

- ①不良品の市場流出防止

- ②製品品質の改善

不良品が市場に流出すると、回収コストがかかったり会社の信用喪失等のリスクに繋がるため、企業は不良流出を避けなければなりません。目視検査の工程を設けていれば、不良が発生したとしても、市場へ出回る前に流出を食い止められます。

また、検査で常時発生している不良があるとわかった場合、その根本原因を製造工程で確認し対応することが可能です。目視検査には「回収コストの削減」「企業の信頼維持」「品質の改善・向上」の効果が期待できるため、高品質な製品の生産に欠かせません。

2. 目視検査の「見逃し」はなぜ起こるのか?

目視検査の見逃しが起こる主な原因を5つ紹介します。

- 深刻な人手不足

- 検査員の体調不良

- 不適切な作業環境

- 教育内容・期間が不十分

- コミュニケーション不足

2.1. 深刻な人手不足

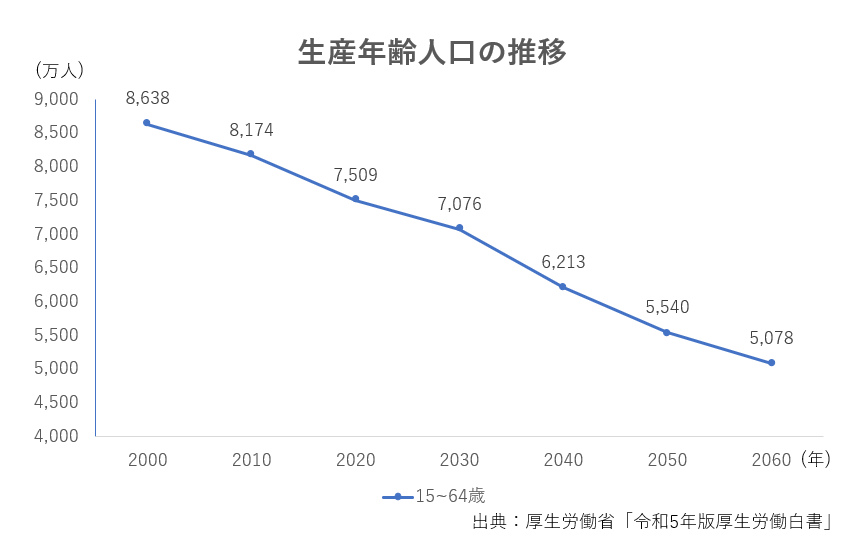

現在、日本全体で生産年齢人口の減少が進み、検査業界でも慢性的な人材不足が問題となっています。検査員が不足すると1人あたりの負担が大きくなり、オーバーワークによるヒューマンエラーが起こりやすくなります。また、新人教育に時間が割けない、新人が入って来ず経験やノウハウが継承されない等の理由で品質低下を招いてしまう可能性があります。

2.2. 検査員の体調不良

目視検査では、検査員の身体面と精神面の両方へ配慮が必要です。体調が悪い時に検査をすると、集中力が欠け不良が流出する原因になります。長時間検査をしていると目が疲れますし、「不良を見逃してはいけない」という緊張感をもって業務を行うため、検査員には疲労が溜まります。また、大きな不良が流出してしまった後や、納期に追われて連日残業をしている時は、特に検査員の精神的負担が大きくなるため体調管理に注意が必要です。

2.3. 不適切な作業環境

不適切な環境で検査をしていると不良を見逃しやすい場合があります。例えば、以下の状況では検査に集中できず見逃しが発生する可能性が高くなります。

- 異臭がする

- 騒音がする

- 暑い

- ライトが明るすぎる

- イスと机の高さが合っていない

- モノが散らばっている

2.4. 教育内容・期間が不十分

教育が不十分な検査員が検査を行うと、不良を発見できない場合があります。目視検査を行う製品にもよりますが、不良項目が多く基準が細かいと検査員の育成には時間がかかります。また、官能検査なので人の感覚に頼る部分が大きく、コツをつかむにはある程度の実務経験が必要です。

2.5. コミュニケーション不足

検査員同士のコミュニケーション不足が原因で不良が流出してしまう場合があります。例えば、1人の検査員が珍しい不良を発見しても、それを他の検査員に伝えておらず、気づかずに見逃してしまうパターンです。また、疑問点があっても質問しにくい雰囲気では、検査員が育たずに不十分な教育となってしまいます。

3. 不良流出を40%削減できた「見逃し」対策とは?

前章では目視検査の見逃しが起こる原因を紹介しました。次は、見逃しを防止するための具体的な対策を8つ紹介します。弊社では下記の取り組みを行った結果、2021〜2023年の3年間で不良の見逃しを約40%削減することに成功しました。

- コミュニケーションの場を設ける

- 掲示板や張り紙で見逃しやすいポイントや注意事項を写真付きで掲示する

- 同じロットを複数人で検査する

- 目を休めるためにこまめな休憩を設ける

- 「不良品」と「良品」を判断しやすい環境を作る

- 検査員のモチベーションを維持する

- 作業環境・設備を整える

- 教育方法を見直す

3.1. コミュニケーションの場を設ける

弊社では、情報共有やコミュニケーション促進を目的に、朝礼や会議で話し合いの機会を設けています。朝礼では、最近多い不良情報等の近況報告や注意喚起を行います。また、納期に余裕があるときには、検査精度・速度を上げるための工夫点や日頃感じている不安点、疑問点、作業環境の改善点等を話し合い、話しやすい雰囲気づくりとチームでの生産性アップに努めています。

3.2. 見逃しやすいポイントや注意事項を掲示する

見逃しやすいポイントや注意事項は、皆の目に入りやすいホワイトボードの連絡掲示板や作業台の前に張り出しています。自然と目に入る場所に掲示物があるため、検査員への意識付けになります。

3.3. 同じロットを複数人で検査する

同じ製品を検査していても、一定の不良が多い場合や良品率が高い場合など、ロットによって品質に偏りがあります。複数人で同じロットを検査することで「このロットは樹脂部汚れが多いから気を付けよう」や「珍しい不良が発生している」等の情報を検査員同士で共有できるため、見逃し防止になります。

3.4. 目を休めるためにこまめな休憩を設ける

弊社で検査業務を担当してる従業員には、昼食後の眠くなりやすい13時30分から10分間の休憩を設けています。連続して検査を行っていると目が疲れて集中力が低下し、生産性の低下や不良の見逃しに繋がってしまうからです。適度な休憩を挟むことで、品質の維持に努めています。

3.5. 「不良品」と「良品」を判断しやすい環境を作る

弊社では、検査員が素早く簡単に不良品と良品を判断できる環境を整えています。良否判断に困った時は、「基準書」や「限度見本」と見比べたり、「ゲージペン」や「ドットゲージ」など目視検査専用の定規を利用して計測しています。これらのツールは新人教育でも活用でき、教育者は業務を教えやすく、新人は内容を理解しやすいため、双方にメリットがあります。

- 基準書…「どこからが不良品でどこまでが良品」という明確な基準を文字と写真で示したもの

- 限度見本…「良品」か「不良品」かの限度を示した製品見本

- ゲージペン、ドットゲージ等…0.1mm単位の不良の大きさを測れる目視検査専用の定規

3.6. 検査員のモチベーションを維持する

検査員に肉体的・精神的な疲労が溜まると、検査に集中できない等の悪影響が出て品質が低下する可能性があります。また、疲労によりモチベーションが下がると、生産性の低下や離職に繋がります。業界全体で人手不足が続く中、従業員に長く働きたいと思ってもらえるような環境を整えるのが大切です。管理側は以下のような方法で検査員の負担を減らすための環境や制度を整え、検査員のモチベーションを維持しましょう。

- スピードを求めすぎず、個人に合った速度目標を設定する

- 万が一不良を見逃しても検査員を責めない雰囲気を作る

- 残業なしで仕事が回り、休みが取りやすい余裕のある体制を整える

3.7. 作業環境・設備を整える

作業環境が整っていない場所で検査を行うと見逃しが発生しがちです。例えば、照明は明るすぎても暗すぎても目視検査に適していないため、JISで規定されている工場の照度基準を参考にするのがおすすめです。

また、作業場がモノで散らばっていたり整理整頓が出来ていない場合は、「5S活動」で改善を行うのがおすすめです。全従業員で5S活動に取り組むことで、職場環境が整い作業効率が向上するだけでなく、社員の積極性やチームワークが育ち結果的に品質アップや会社の信頼につながります。

3.8. 教育方法を見直す

新人検査員が育たない場合、教育方法や期間が適切でない場合があります。ありがちなのが、新人がスピードより品質を重要視しているパターンです。もちろん検査の精度を上げるのは大切ですが、何事も「数をこなすと質が付いてくる」ため、1時間当たりの検査数目標を立てるなど、スピードを意識させると効率よく教育できます。

また、標準的な教育期間の設定も必要です。むやみに教育期間を長引かせると教育者と受講者の両方に負担がかかります。適切な教育期間を設定したうえで、適性を見極めることも大切です。

4. まとめ

人の目で製品のチェックを行う目視検査では、検査員の体調や認識違いによってヒューマンエラーによる不良の見逃しが発生しがちです。見逃しを防ぐには、検査員の体調管理、検査環境・教育制度の見直しなどの対策を行いましょう。

弊社では組み立てから検品まで製造工程において豊富な実績を有しており、部品サプライヤーの企業様から多数の発注をいただいております。もしご依頼を検討されている方は、是非一度お問い合わせフォームからご相談ください。