セル生産方式のメリット・デメリットや事例を紹介

投稿日:2022/4/25

セル生産方式とは、1人または少人数のチームで製品の組立・検査を行う生産方式です。消費者ニーズの多様化に伴い、多品種少量生産に対応できるセル生産方式の導入が進みました。本記事では、製造業でライン設計に携わる方やセル生産方式について知識を付けたい方向けに以下の内容について説明しています。

【目次】

1. セル生産方式とは?

1.1. セル生産方式の概要

1.2. セル生産方式普及の背景

1.3. セル生産方式のメリットとデメリット

1.4. セル生産方式の作業者と設備の配置

2. セル生産方式以外の生産方式

2.1. ライン生産方式とは

2.2. ライン生産方式のメリットとデメリット

2.3. セル生産方式とライン生産方式の比較

3. まとめ

1. セル生産方式とは?

セル生産方式とは、製造に必要な治工具を設置した作業台で、1人から少人数で製品の組立を完成または検査まで受け持つ生産方式です。ここでは、その概要や普及した背景、導入する際のメリットとデメリットについて説明します。

1.1. セル生産方式の概要

セル生産方式は、需要が変動しやすい様々な製品の製造に、柔軟に対応するために発展した生産方式で、以下のような特徴があります。

【セル生産方式の特徴】

- 多品種少量生産に適しており、省スペース化ができる

- 一人が担当する作業範囲が広いため、作業者のスキルで生産性が変動する

- 一人から少人数で作業が完結する

【セル生産方式に適している製品例】

見た目(色、形)に多様性がある製品や、搭載機能の進化により次々と新製品が開発されるような需要変動が大きい傾向のある製品は、セル生産方式での製造に適しています。また、組立に慎重な作業を要する精密機器等の製品の製造にもセル生産方式が適しています。

例えば、ソニーのPC「VAIOシリーズ」や、キャノンの一眼レフカメラ、ビデオカメラ、映像製作機器、レンズなどの製品がセル生産方式を用いて製造されています。

1.2. セル生産方式普及の背景

従来、日本の製造業では大量生産・大量消費を支えるためのライン生産方式が主流とされていました。しかし、消費者ニーズの多様化により製造現場の段取り替え(作業レイアウト、組立治工具、金型交換)の負荷が増加する一方、労働生産人口減少という人手不足の問題が顕著に見られるようになってきました。そこで、これらの問題に対処するための手段として「セル生産方式」の普及が進みました。

1.3. セル生産方式のメリットとデメリット

近年注目されている「セル生産方式」ですが、常にどの場面でも最適というわけではありません。生産方式を検討するには、自社製品がライフサイクルのどの時期に属しているのかや製造する製品がどのような外部環境の影響を受けやすいのかといった要素も考慮の上、自社に相応しい生産方式を導入することが大切です。ここではセル生産方式のメリットとデメリットについてまとめます。

【メリット】

- 作業台と治工具を設置するだけで製造開始できるため、素早いライン構築ができる

- 製造する製品の変更や生産量の変更に柔軟に対応できる

- 仕掛在庫コストを削減しやすいため、製造リードタイムを短縮できる

- 工場の規模に応じて作業者の配置が変えられる

- 一人又は数人で生産が完結するため、作業の遅れが他工程へ影響しにくい

- 多能工の育成により作業者のモチベーションを維持しやすく、離職率の低下やスキルアップ、品質の向上が狙える

※多能工とは、1人で複数の業務や工程をする従業員を意味します。多能工について詳しく知りたい方は、こちらの関連記事をお読みください。

関連記事:多能工化とは?導入するメリットや失敗しない進め方を紹介

【デメリット】

- 一人から少人数で生産するため、量産が難しい

- 作業者に求められるスキルが高いため、新人教育に時間やコストがかかる

- 立ち作業や移動がある場合、作業者へ負担がかかる

- 作業者によって作業スピードが違うため生産性が把握しづらい

1.4. セル生産方式の作業者と設備の配置

セル生産方式では作業者が工程ごとに作業台を移動しながら製造を進めることがあります。そのため、作業者が効率的に動けるように作業台を配置し、生産性を向上できます。ここでは作業者の配置と動き方、そして作業台の配置について説明します。

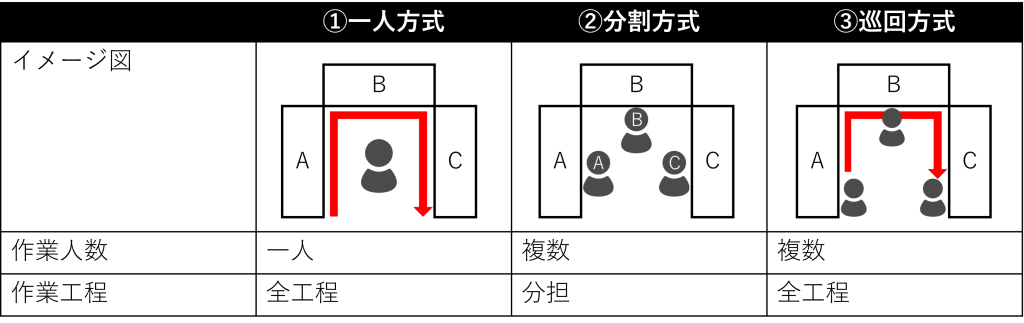

作業者配置の種類

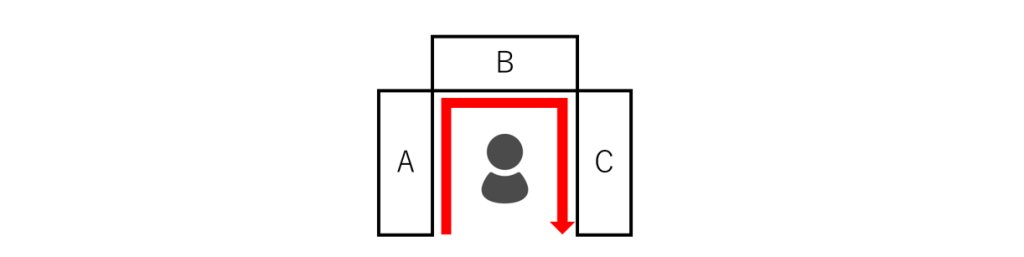

①一人方式

作業者が一人で組立の全工程を行う方法で、以下のような状況に適しています。

- 製造に技術力や習熟度が必要な製品を製造する場合

- 生産量が少ない製品を製造する場合

- 作業者が高い技術力を有している場合

【一人方式のメリット】

- 仕掛け在庫の保管場所や作業スペース、人件費などのコストを削減できる

- 作業者に組立技術が身につく

- 仕掛在庫の削減ができるため、製造リードタイムが短縮できる

- 作業者に欠員がでても他工程へ影響しない

【一人方式の注意点】

- 組立工程が多い製品を製造する場合には作業者に高い習熟度が求められる

- 教育コストがかかる

- 大量生産に向かない

- 小ロットになりやすい

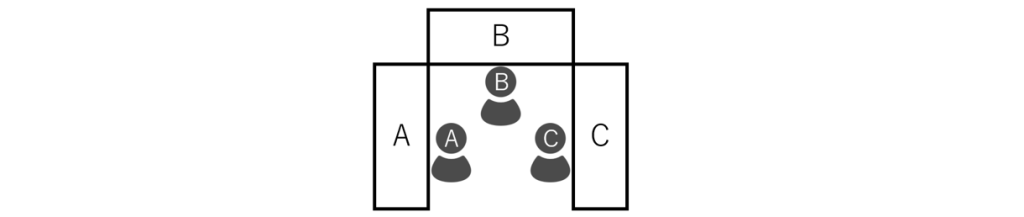

②分割方式

組立作業を少人数で分担して行う方法で、以下のような状況に適しています。

- 組立部品が多い場合

- 多能工の育成が十分に進んでいない場合

- 生産量が多い場合

- セル生産方式を導入し始める場合

- 精密な作業を要する場合

【分割方式のメリット】

- 工程が分割されているため、作業者のスキルや習熟度が低くても製造できる

- 欠勤や別の業務によって作業者数が変化する場合、欠員が出た場合は一人当たりの作業量を増やし、増員するときは作業を分割するなど、作業者数の変動に対応しやすい

【分割方式の注意点】

- 工程飛ばしを防ぐため、作業者間での仕掛品の保管場所を管理する

- 工程間での仕掛在庫のムダ(保管場所の圧迫や待ち時間発生)を防ぐため、各工程の標準時間を均一にする

- 欠員・増員の際に一人当たりの作業量ををどのように分担するのか考える

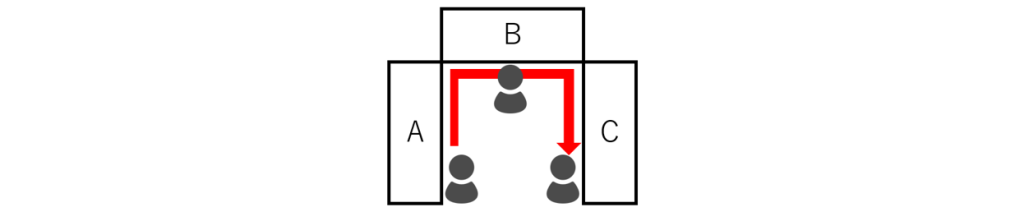

③巡回方式

複数の作業者が作業台を巡回しながら全工程を一人で担当する方法です。一人方式の人数を増やした方式になります。巡回方式は以下のような状況で採用されます。

- 作業者の技術力が同等である場合

- 部品数が多すぎない場合

- 生産量の変動が大きい場合

【巡回方式のメリット】

- 巡回方式を採用すると一人方式のメリットに加え、作業人数を増やす事で生産性をUPできる

【巡回方式の注意点】

- 作業者が増えた場合、作業速度の差による待ち時間が発生する可能性がある

- 作業工程が多い製品や中型・大型製品の製造には適用が難しい場合がある

設備配置の種類

セル生産方式は工場の規模に合わせて、生産設備のレイアウトを自由に変更することが出来ます。ここでは場所を有効活用し、作業者の移動に無駄をなくし生産性を向上させるための効率的なレイアウトを4つ紹介します。

①一人屋台方式

作業台一台に対し作業者一人で組立作業を完成させるレイアウトです。

②U字ライン

作業台をU字に設置するレイアウトです。一人方式、分割方式、巡回方式で運用できます。

③直線ライン

直線に作業台を設置するレイアウトです。材料や完成品を作業台の両端に設置した場合、一人方式や巡回方式では材料を取りに戻る時間が無駄になるため、分割方式での運用が現実的です。

④二の字ライン

直線ラインを二列並行になるように作業台を設置したレイアウトです。一人方式や巡回方式を採用した場合でも、材料を取りに戻る時間を短縮することが出来ます。

2. セル生産方式以外の生産方式

ここまでセル生産方式について説明してきましたが、日本の経済成長を支え現在も製造現場で活躍し続けている生産方式があります。この章では、セル生産とは違い単一の製品を大量生産するのに適しているライン生産方式について説明します。

2.1. ライン生産方式とは

ライン生産方式とは、一つの製品を効率的に大量生産するための生産方式です。生産ラインにそって作業者が配置され、コンベアなどのライン上を流れる部品の組立や取り付け・食品の加工作業などを行う生産方法のことを指します。

【ライン生産の特徴】

- 少品種大量生産に適している

- 作業者は移動せず、ベルトコンベア等によって製品が作業者の前に運ばれる

- 作業工程を細かく分割し製品を完成させるため、一人が担当する作業量が少ない

- 生産ラインを稼働させるために大勢の作業者が必要になる

【ライン生産方式に向いている製品例】

ライン生産方式は、自動車工場や化粧品工場、食品工場などで採用されています。例えば、トヨタから発売されている自動車や、ヤマザキの食パン・菓子パン等はライン生産方式で生産されています。

右:ヤマザキ公式サイトより引用

2.2. ライン生産方式のメリットとデメリット

ライン生産方式の導入にあたっては、以下のようなメリットとデメリットがあります。少品種大量生産だから「ライン生産方式」という安易な考えで生産方式を決めるのではなく、自社に相応しい生産方式を選択することが大切です。

【メリット】

- 効率的に大量生産ができる

- 担当する作業工程が少ないため、新人への教育コストと管理コストが抑えられる

- 安定した生産ラインが構築できるので生産量の管理がしやすい

【デメリット】

- 製造する製品の段取り替えに時間とコストがかかる

- 単純作業の繰り返しのため、作業者のモチベーションが低下しやすい

- 多くの作業者を必要とするため人材確保が難しい

- 一つの工程で作業遅延や不具合があると他工程へ影響する

- 製品がコンベア上を流れるスピードに合わせて作業を行うため、作業スピードを作業の遅い人に合わせる必要がある

2.3. セル生産方式とライン生産方式の比較

製造する製品の特性や生産計画に合わせて、セル生産方式とライン生産方式のどちらが適しているのか判断し、生産ラインの設計を行う必要があります。以下の表にそれぞれの傾向をまとめたので、導入を検討される際には是非ご活用ください。

3. まとめ

本記事では、セル生産方式について解説しました。また、ライン生産方式と比較してそれぞれのメリットとデメリット、適している製品について説明しました。是非、本記事を参考に製造現場での生産方式の運用や設備レイアウトの改善にお役立てください。

弊社ではセル生産方式での組立を得意としており、情報機器や自動車部品など、様々な業種におけるお客様製品の組立支援をさせていただいております。HPに記載されていない案件でも誠意をもって対応させて頂きますので、まずはお気軽にお問い合わせください。