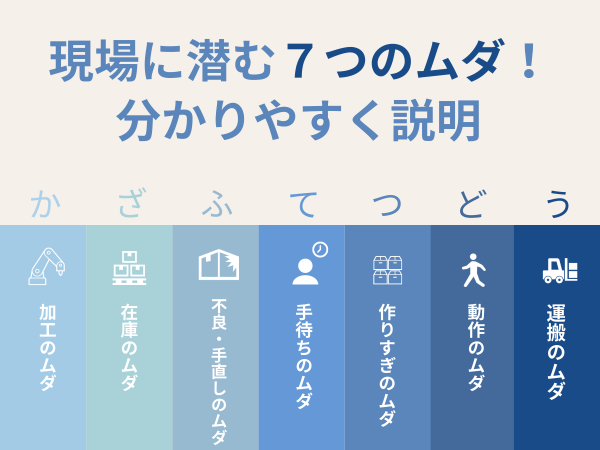

かざふてつどうで覚える「7つのムダ」発見チェックシートを配布

投稿日:2023/3/20

ものづくり業界では、短い時間で多くの製品を生産することが利益に繋がるため、常に効率化を目指す必要があります。効率化するには、製造工程で発生する「ムダ」を無くさなければなりません。しかし、実際に現場で作業していても、そこに潜む「ムダ」には気が付きにくいものです。

この記事では、製造現場で発生しやすい「7つのムダ」とチェックシートを用いた排除方法を説明します。実際に作業に携わる方や、業務効率化を目指す方にぜひ読んでいただきたい記事となっています。

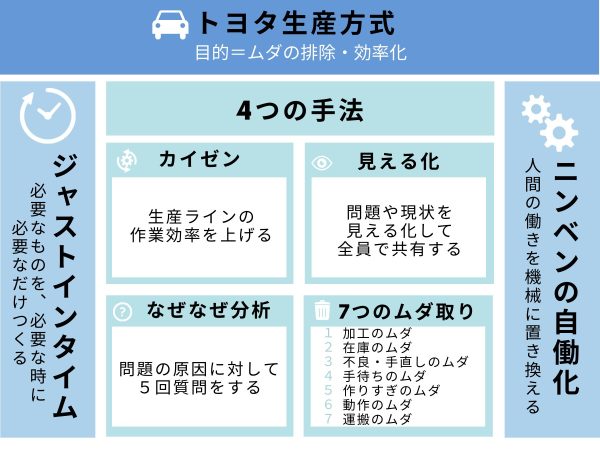

1. トヨタ生産方式(TPS)とは?

今回紹介する「7つのムダ」は、トヨタ生産方式から生まれた概念です。そのため、まずはトヨタ生産方式の全体像について説明します。

トヨタ生産方式とは、生産ラインで発生するムダを徹底的に排除し、短い時間で効率的に製品を作るためにトヨタが考えた生産方式です。主に「ジャストインタイム」と「自働化」という2つの考え方を柱として確立されました。

・ジャストインタイム

必要なモノを、必要な時に、必要な分だけ作るという考え方。必要最低限の材料で製造を行うため、過剰在庫を抱えるリスクや管理コストを低減できる。

・自働化

機械が生産ラインの異常を検知し製造を停止する仕組み。人よりも素早い判断ができるため、材料や時間のムダを削減できる。

トヨタ生産方式を実現させるために、主に以下4つの手法が使われています。

- カイゼン…改善現場の作業効率を上げる

- 問題の見える化…問題や現状を見える化し全員で情報を共有する

- なぜなぜ分析…問題発生の原因に対して5回質問し根本原因を探る

- 7つのムダ取り…7つのムダを取り除き生産性を上げる

この記事では「7つのムダ取り」について説明します。

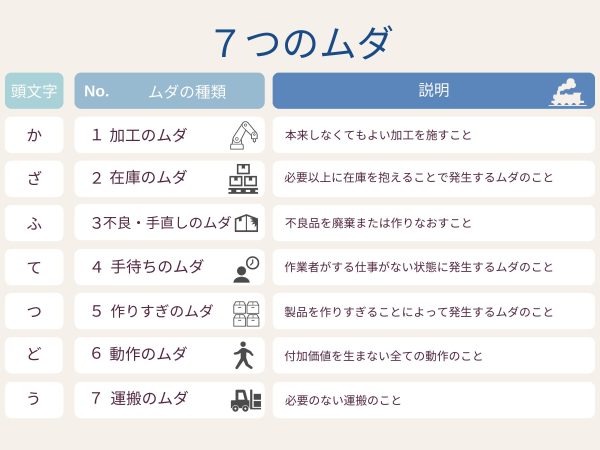

2. 7つのムダとは?

7つのムダとは、トヨタが考案した製造現場で発生しやすい7種類のムダです。「かざふてつどう」の頭文字に合わせると覚えやすいです。

中でも、優先的に排除するべきは⑤作りすぎのムダと言われています。

次の章では、各要素について詳しく説明していきます。

3. 製造現場に潜む「7つのムダ」

ここでは、それぞれのムダと具体的な事例を説明します。

①加工のムダ

加工のムダとは、本来しなくてもよい、しても付加価値が上がらない加工を行うことです。ここでいう加工とは、機械加工、仕上げ作業、検査作業等を指します。

「加工のムダ」事例

- 手順書の変更が現場に伝わっておらず、現行の手順書には記載されていない不必要な加工を行っていた。

- 良品率の高い製品に対して必要のない全数検査を行っていた。

- 過剰検査により必要以上に検査時間がかかっていた上に、本来良品で良いものを不良として廃棄していた。

- 梱包を行うとき、作業標準書では3か所で良いのに5か所もテープを張っていた。

このような必要以上の加工は、時間や人件費、材料のロスを招いてしまいます。

②在庫のムダ

在庫のムダとは、必要以上に在庫を抱える場合に発生するムダです。在庫とは、企業が販売する目的で一時的に保管している原材料、部品、仕掛品、完成品を指します。

「在庫のムダ」事例

- 管理しなければならない在庫が多く、管理コストがかかるうえに保管場所がなく作業場所を圧迫している。

- 部品の余剰在庫があるため「失敗しても作り直せばよい」という雰囲気が現場に浸透している。

一般的に機会損失を防ぐために一定の在庫は抱えますが、それ以上の在庫を抱えていると上記のような不都合が発生する可能性があります。

③不良・手直しのムダ

不良・手直しのムダとは、不良品を廃棄する、造り直す、手直しすることです。不良とは製品が定められた基準を満たしていない状態のことで、手直しとは不良品を良品となるように手を加えることです。

「不良・手直しのムダ」事例

- 不良が発生し、選別や回収、手直しや発生原因究明に時間や人件費がかかった。

- 不良を廃棄したため廃棄コストがかかり、不良品の製造にかかった時間、人件費、原材料、製造機械の電気代等がムダになってしまった。

このように、不良が発生すると原材料や時間、お金など様々なロスが発生してしまいます。

④手待ちのムダ

手待ちのムダとは、作業者がする仕事がない状態で発生するムダです。

「手待ちのムダ」事例

- 部品や材料が納品されず、組立作業が出来ない。

- 前工程で機械が故障し、後工程の作業員が作業できない。

- 前工程の作業員の作業スピードが遅く、後工程の作業員は作業を進められない。

- 日によって目標納品数に違いがあり、納品数が多い日は残業で補うのに対し納品数が少ない日は仕事がなくなる。

- 前工程で不良が発生したため、後工程は作業が進められない。

このように、手待ちが発生すると時間や人件費がムダになってしまいます。

⑤作りすぎのムダ

作りすぎのムダとは、製品を作りすぎることによって発生するムダです。作りすぎのムダは在庫のムダや動作のムダ、運搬のムダ、不良・手直しのムダ、加工のムダに繋がったり、手待ちのムダを隠してしまうなど、連鎖的に他のムダを生んでしまうので優先的に取り除くべきです。

「作りすぎのムダ」事例

- 顧客からの急な要求に対応するために、完成品を指示より多めに作っていた。しかし、手順書が更新されたため変更前に作った製品は手直しまたは廃棄しなければならなくなった。

- ある製品の完成品を指示よりも多く作って保管していたが、売れ行きが悪く生産終了が決まった。指示された量の完成品は買い取ってもらえたが、指示より多く作っていた分については廃棄するしかなくなった。

- 完成品在庫を保管する場所が作業場所を圧迫している。

このように、完成品を作りすぎるとムダにつながる可能性があります。

⑥動作のムダ

動作のムダとは、付加価値を生まない全ての動作です。付加価値を生まない動作とは、歩く、手を伸ばす、持ち上げる、体をねじる、手を交差させる、探す、しゃがむ、振り向く、持ち替える、調べるなど、しても製品が完成に近づかない動作です。

例えば、作業方法が分からない時に手順書などを見て調べますが、調べるという動作では製品自体は完成に近づかず、付加価値が付きません。

「動作のムダ」事例

- 部品が机の下に保管してあるため、部品を取るたびにしゃがむ必要がある。

- 現場作業と電話応対の両方を担当しているが、作業場所と電話の位置が遠いため移動に時間がかかる。

- 作業員は右利きだが、道具の保管場所が左にあるので使用するときは、左手で取って右手に持ち替える必要がある。

- 高いところに材料がおいてあるので、背伸びして取る必要がある。

- 部品箱や工具の位置が決まっておらず、使いたいときはその都度どこにあるのか探している。

一つ一つの動作のムダは小さなものかもしれません。しかし、小さなムダが重なると大きなムダに繋がります。

⑦運搬のムダ

運搬のムダとは、モノの仮置き、積み替え等の必要のない運搬のことです。

「運搬のムダ」事例

- 前工程の作業スピードが早く、後工程の作業が追いつかず仕掛品がラインにたまってしまうため、生産ライン外に一時的に仮置きしている。

- 1階で製造している製品について、部品の在庫を置く場所が1階にないため、ハンドリフトやエレベーターを使用して2階に保管している。部品を使用するときには、再び1階に運ばなければならない。

- 工程ごとに作業場所が離れているため、完成させるためには仕掛品を運搬する必要がある。

- 商品が入荷した際、スムーズに入庫できず荷捌き場に溜まり仮置きが発生していた。

このように、運搬のムダが発生すると、モノを運ぶ労力や時間、人件費のロスが出てきます。

4. 7つのムダを取る方法

7つのムダが分かったところで、次は7つのムダを排除する3ステップを説明します。ムダの排除方法は多岐にわたるため、ここでは代表的な方法を説明しています。

- ①ムダを発見する

- ②発見したムダに優先順位をつける

- ③優先順位の高いものから対処する

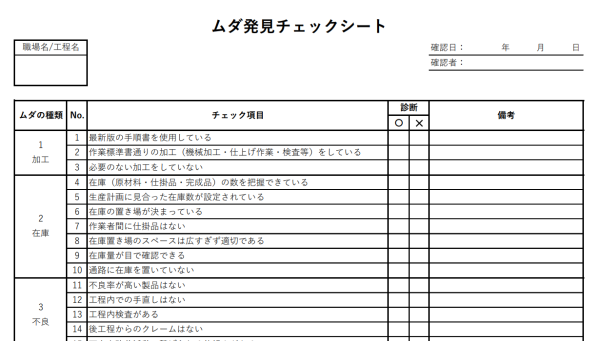

①チェックシートでムダを発見する

まずはムダ取りを行いたい現場の環境や作業員の動きを観察し、ムダを見つけましょう。このとき、下のようなチェックシートを使用すると効率的にムダの洗い出しができるのでおすすめです。

Excelデータを配布します。自社の現状に合わせて項目を追加するなどご自由にお使いください。

ダウンロードはこちら↓

【チェックシートの使い方】

- 1. ムダ取りを行いたい職場や工程を観察しチェックシートの各項目と比較する。

- 2. 出来ている項目は〇に、出来ていないものには×に✔をつける。

- 3. ×に✔が付いている項目は改善する必要がある。

②発見したムダに優先順位をつける

チェックリストでムダを発見したら、対処するムダの優先順位を決めましょう。基本的に「作りすぎのムダ」はその他のムダを連鎖的に生み出すので、最優先としましょう。その後は、簡単に取り除けるものや費用対効果が大きいものから対処するのをおすすめします。

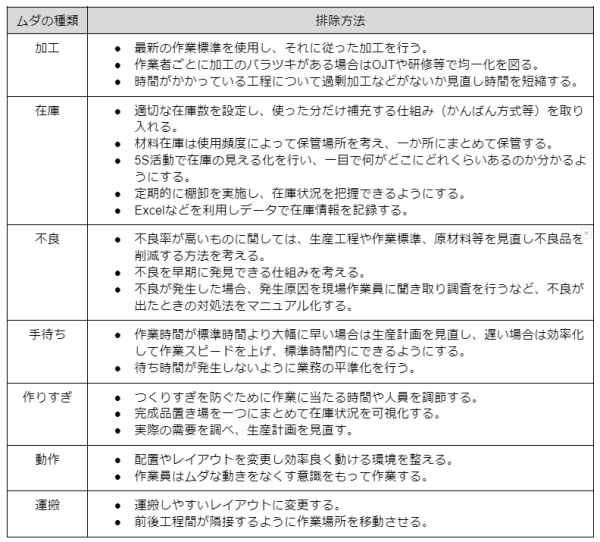

③優先順位の高いムダから排除する

優先順位が高いムダから対処方法を考え、取り除いていきましょう。対処方法は多岐にわたりますが、代表的なムダの排除方法をまとめたのでご活用いただければと思います。

5. まとめ

この記事では、現場に潜む7つのムダについて、それぞれの概要や具体例、そして排除方法を説明しました。現場のムダを取り除き、生産性を向上するために役立てていただけると嬉しいです。

当社では、生産ラインのムダを取り除き効率化をはかるため、日々継続的な改善活動に取り組んでいます。HPに記載のない案件でも誠意をもって対応させて頂きますので、外注先をお探しの方はお気軽にお問い合わせください。